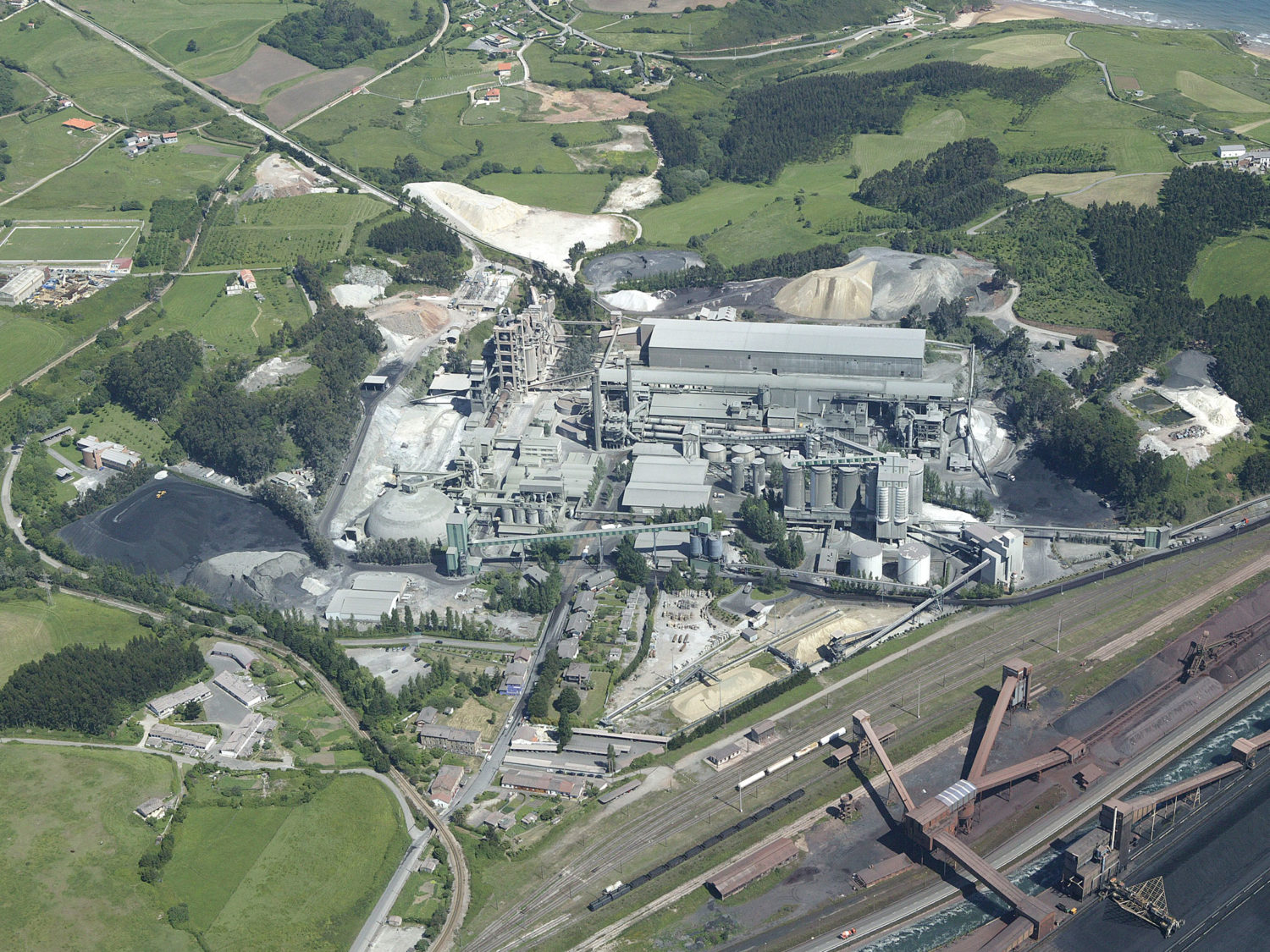

El origen de la fábrica de cementos de Aboño data de 1953, año en el que se puso en servicio el primer horno de vía húmeda de esta instalación, situada en el concejo de Carreño. La consolidación de las ventas llevó a la realización de sucesivas ampliaciones, dos hornos más de vía húmeda, y a la instalación de otra fábrica de cemento en el año 1969, Cementos del Cantábrico, S.A., que puso en marcha en 1972 una línea de fabricación de clínker por Vía Seca. El proyecto de esta nueva fábrica incluía dos importantes conexiones con cinta transportadora: la primera con la fuente de materia prima para abastecer a la fábrica, la cantera de El Perecil, y la segunda con el puerto de El Musel, conectando así la fábrica con una terminal de carga de barcos de cemento, para abastecer con una flota propia a una serie de puntos de expedición instalados en los principales puertos de Galicia.

Gracias a la extraordinaria versatilidad de las instalaciones, se ofrece una gran variedad de productos que van, desde diferentes tipos de clínker, hasta una amplia gama de cementos y materias primas. A su vez se ofrecen diferentes presentaciones del producto tanto, a granel como en sacos. Esto permite satisfacer cualquier requerimiento, desde los usos convencionales hasta aplicaciones específicas “a la carta” solicitadas por clientes, tanto nacionales como internacionales, integrándose de este modo en el complejo mercado globalizado en el que está la empresa.

Como principales objetivos están el alcanzar la máxima calidad en sus productos, aumentar la eficacia en los procesos y minimizar la huella sobre el medio ambiente (Política de Calidad, Medioambiente y Energía).

Un importante elemento diferenciador de la fabricación en Aboño es el uso de recursos alternativos, tanto materiales como energéticos, para la fabricación del cemento. En el último año se ha conseguido reemplazar un 24 % de recursos naturales en las materias primas de elaboración del clínker. Así mismo, gracias al uso de cenizas volantes, escoria siderúrgica de horno alto, caliza y yeso, se ha logrado un total de un 42 % de sustitución de clínker en la fabricación de los cementos, siendo por ello la fábrica de España con un menor ratio de emisión de CO2 por tonelada de cemento. De reciente incorporación ha sido la valorización energética, alcanzando un 16 % de ahorro en combustibles fósiles. Dentro de la planificación de la actividad es primordial la optimización constante de estos objetivos.

Las actividades descritas están constantemente monitorizadas y controladas dentro de un esquema de mejora continua. Se encuentra en posesión del Certificado del Sistema de Gestión de la Calidad UNE-EN ISO 9001, del Certificado del Sistema de Gestión Ambiental UNE-EN ISO 14001 y del Certificado del Sistema de Gestión de la Energía UNE-EN ISO 50001. Asimismo, todos sus cementos poseen el certificado de conformidad CE, en cumplimiento con la Directiva 89/106/CEE del Consejo de las Comunidades Europeas, de 21 de diciembre de 1988, estando todos sus cementos en posesión del Certificado AENOR de Producto.

Por otra parte, cada una de las etapas del proceso productivo está sometida a un riguroso control ambiental como parte inherente a la producción, siguiendo las pautas plasmadas en la Autorización Ambiental Integrada, obtenida en 2008.

Las materias primas para la fabricación del clínker provienen de la cantera de El Perecil, situada en Perlora, a unos 4 km de la fábrica y de donde el material, después de pasar por una quebrantadora, se envía a fábrica a través de una serie de cintas transportadoras de 500 t/h de capacidad. Una vez allí este material pasa por una torre de muestras, que permite el control de la composición química de la materia prima, para posteriormente ser almacenado en la nave de prehomogeneización, con capacidad para dos montones de 20.000 toneladas. Mientras un montón se está formando desde la cantera, el previamente formado está alimentando al molino de crudo, donde se produce el secado y molienda hasta un tamaño de partícula que permita la consecución de las reacciones en fase sólida. Este secado se realiza con los gases calientes que salen del intercambiador Dópol.

El producto de la molienda, comúnmente conocido como “harina”, se almacena en dos silos de homogeneización. Desde estos silos se alimenta a la torre intercambiadora de calor de cuatro etapas.

El combustible que se emplea en el quemador principal y en los del intercambiador es coque de petróleo, y se muele en dos molinos verticales de rodillos, que aprovechan parte de los gases de salida del intercambiador para su secado.

En esta instalación, la harina se encuentra en contracorriente con los gases que salen del horno, y se produce su descarbonatación. Una vez descarbonatada, y a una temperatura de 1.000 ºC, la harina entra en el horno rotativo, de 78 m de longitud y 4.6 m de diámetro. En él suceden el resto de reacciones químicas que dan lugar al clínker.

El aporte de combustible al horno se realiza por el quemador principal, situado en el cabezal del horno, y por el precalcinador, situado éste en el encuentro del horno con la torre intercambiadora. La alta temperatura a la entrada del precalcinador (1.000ºC) y sus dimensiones (que garantizan un tiempo de residencia cercano a los 3 s) permiten que en este punto de la instalación se pueda aportar el 20% de la energía que requiere el proceso. Este aporte energético se puede realizar mediante dos quemadores de combustible pulverizado, o bien mediante un conducto habilitado para la introducción de combustibles alternativos.

Actualmente se están valorizando energéticamente por el precalcinador neumáticos fuera de uso y madera triturada.

A la salida del horno el clínker cae en un enfriador de parrilla donde se produce su enfriamiento brusco, congelación de las fases cristalinas, y produciéndose además un aprovechamiento de parte del aire de enfriamiento como aporte de aire secundario para realizar la combustión en el cabezal del horno. Una vez que sale del enfriador, el clínker se transporta hasta un almacén cubierto, desde donde se pueden alimentar los molinos de cemento y un cargue de camiones

Para el proceso de molienda de cemento se dispone de 5 molinos de bolas. Desde su origen hasta la fecha, la fábrica ha sufrido un constante cambio en el afán de mejorar la calidad de sus productos, la mejora de la competitividad y el respeto por el medio ambiente. Fruto de estos esfuerzos son la instalación de dos molinos verticales para la molienda de escoria siderúrgica de horno alto y cemento en los años 2002 y 2011 respectivamente. El último de los cuales ha sido objetivo de subvención por parte del Ministerio de Industria.

Unida a estos dos molinos, en el año 2011 se puso en servicio una instalación de cogeneración, conjuntamente con HC Energía. Esta instalación genera 10 MW en dos motores Rolls Royce de gas, y sus gases de escape se emplean en el secado y molienda de la escoria granulada.

El sistema de almacenamiento de los productos finales está formado por 15 silos para la realización de la carga a granel de camiones y con capacidad de carga de barcos por cinta desde fábrica hasta las instalaciones de los silos de carga del puerto de El Musel.

Se dispone también de cinco silos para la alimentación de dos ensacadoras, con capacidad respectiva de ensacado de 100 y 150 toneladas a la hora en sacos de 35 kg, que alimentan una paletizadora con una capacidad de 4.000 sacos a la hora.

Todo el control de la fábrica se realiza de forma informatizada desde una Sala de Control

La factoría dispone de un laboratorio destinado esencialmente a:

– La caracterización química y mineralógica de los distintos frentes de cantera.

– La corrección del material procedente de cantera y el ajuste de los montones de prehomogeneización.

– La caracterización química y distribución granulométrica del molino de harina, así como la corrección de dicha alimentación.

– Composición química, mineralógica, humedad y distribución granulométrica de materiales externos (Reguladores de fraguado, escorias siderúrgicas de horno alto, cenizas volantes, aportadores de hierro y alúmina).

– Control del material que alimenta el horno (Finura, composición química).

– Combustibles: Capacidad calorífica, granulometría, humedad, contenidos de azufre, cenizas, volátiles.

– Clínker: Composición química, grado de cocción, granulometría

– Procesos de molienda: Composición alimentación, distribución granulométrica.

– Productos acabados: Ensayos químicos, físicos y mecánicos contemplados en la reglamentación vigente.

Industria

Industria Bodegas

Bodegas Aparcamientos

Aparcamientos Inmobiliaria

Inmobiliaria Medicina

Medicina Internacional

Internacional Arte

Arte