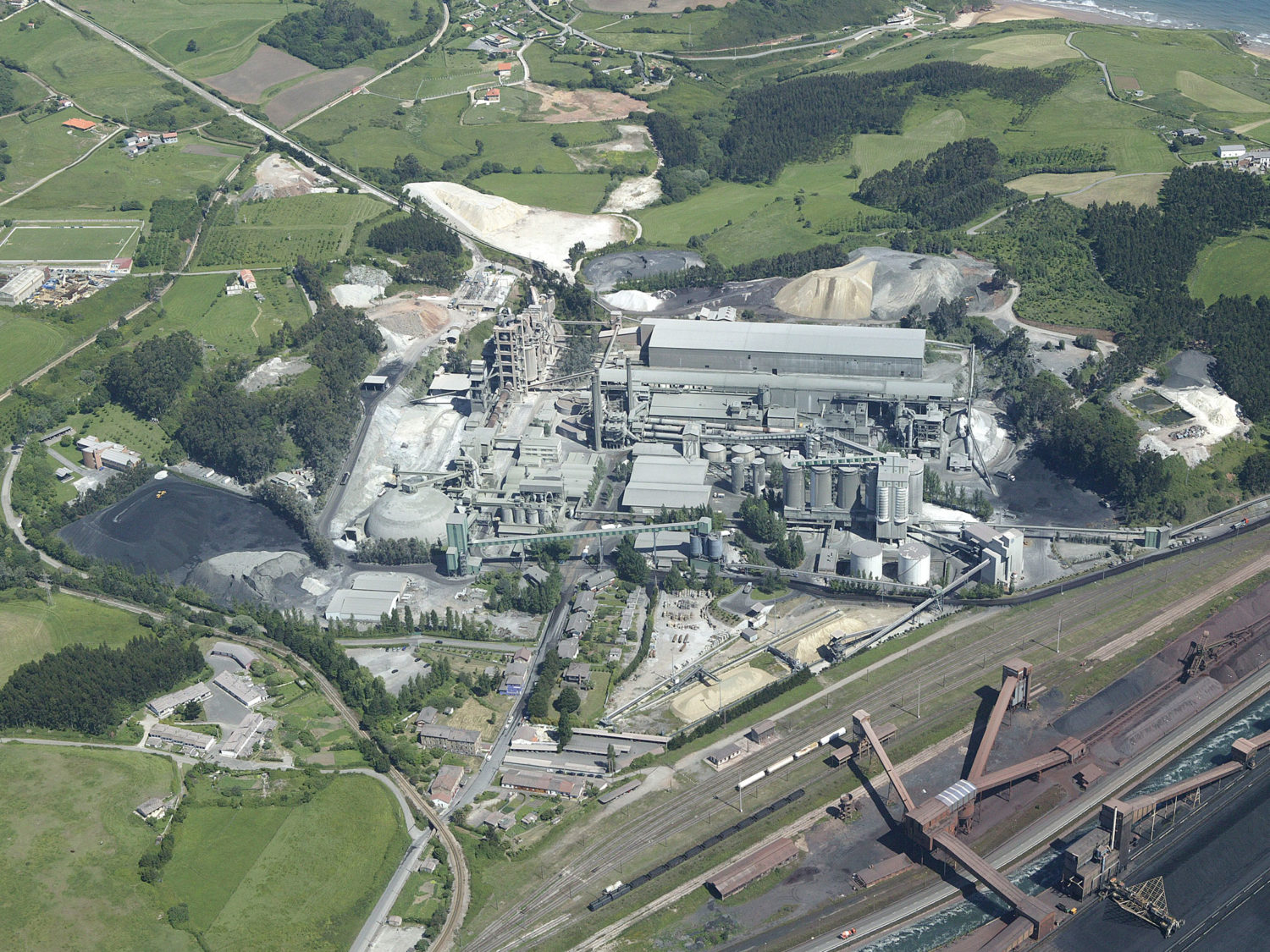

A origem da fábrica de cimentos de Aboño remonta a 1953, ano em que entrou em funcionamento o primeiro forno por via húmida desta instalação, situada no concelho de Carreño. A consolidação das vendas levou a empresa a realizar sucessivas ampliações, -mais dois fornos por via húmida-, bem como a instalar, em 1969, outra fábrica de cimento, a Cementos del Cantábrico, S.A., a qual colocou em operação, em 1972, uma linha de fabrico de clínquer por Via Seca. O projecto desta nova fábrica integrava duas importantes ligações através de correia transportadora: a primeira com a fonte da matéria-prima, para a pedreira de El Perecil abastecer a fábrica, e a segunda com o porto de El Musel, ligando assim a fábrica com um terminal de carga de navios transportadores de cimento, para abastecer com uma frota própria uma série de pontos de expedição instalados nos principais portos da Galiza.

Devido à extraordinária versatilidade das instalações, a empresa fornece grande variedade de produtos, desde os diferentes tipos de clínquer, até uma vasta gama de cimentos e matérias-primas. Além disso, oferece diferentes apresentações do produto, tanto a granel como em sacos. Isto permite a empresa satisfazer qualquer pedido, quer seja para usos convencionais ou para aplicações específicas “à la carte” solicitadas pelos clientes nacionais e internacionais, integrando-se desta forma no complexo mercado globalizado em que a empresa opera actualmente.

Os principais objectivos são atingir a máxima qualidade nos seus produtos, aumentar a eficiência nos processos e minimizar a pegada ambiental.

Um importante elemento diferenciador do processo de fabrico em Aboño é a utilização de recursos alternativos, tanto materiais como energéticos, para a produção do cimento. No último ano, a fábrica conseguiu substituir 24% dos recursos naturais nas matérias-primas para elaboração do clínquer. Igualmente, graças ao uso de cinzas volantes, escória siderúrgica de alto-forno, calcário e gesso, obteve o total de 42 % de substituição de clínquer no fabrico dos cimentos, tornando-se assim a fábrica de Espanha com menor taxa de emissão de CO2 por tonelada de cimento. Recentemente, foi incorporada a valorização energética, atingindo 16 % de poupança em combustíveis fósseis. No âmbito do planeamento da actividade é primordial a optimização contínua destes objectivos.

As actividades descritas são constantemente monitorizadas e controladas, seguindo uma estratégia de melhoria contínua. A fábrica possui a Certificação do Sistema de Gestão da Qualidade UNE-EN ISO 9001, a Certificação do Sistema de Gestão Ambiental UNE-EN ISO 14001 bem como a Certificação do Sistema de Gestão da Energia UNE-EN ISO 50001. Além disso, todos os cimentos produzidos possuem a Declaração de Conformidade CE, de acordo com a Directiva 89/106/CEE do Conselho das Comunidades Europeias, de 21 de dezembro de 1988, e contam com a Certificação de Produto AENOR.

Por outro lado, cada uma das etapas do processo produtivo é submetida a um rigoroso controlo ambiental como parte inerente à produção, seguindo as pautas definidas na Autorização Ambiental Integrada, obtida em 2008.

El producto de la molienda, comúnmente conocido como “harina”, se almacena en dos silos de homogeneización. Desde estos silos se alimenta a la torre intercambiadora de calor de cuatro etapas.

As matérias-primas para o fabrico do clínquer provêm da pedreira de El Perecil, situada em Perlora, a 4 km da fábrica, onde a matéria extraída é passada por um britador, e seguidamente enviada para a fábrica através de uma série de correias transportadoras com 500 t/h de capacidade. Na fábrica, o material passa por um silo que permite o controlo da composição química da matéria-prima, para posteriormente ser armazenado no silo de pré-homogeneização, com capacidade para dois montes de 20.000 toneladas. Enquanto um monte está a ser formado com a matéria recebida da pedreira, o outro, previamente formado, alimenta o moinho de cru, onde ocorre a secagem e moagem dos materiais até um tamanho de partícula que permita a consecução das reacções em fase sólida. Esta secagem é realizada com os gases quentes que saem da torre de ciclones Dópol.

O produto da moagem, normalmente conhecido como “farinha”, é armazenado em dois silos de homogeneização. Estes silos alimentam a torre de ciclones de quatro etapas. Nesta instalação, a farinha circula em contra-corrente com os gases quentes provenientes do forno, iniciando-se o processo de descarbonatação. Quando descarbonatada, e com uma temperatura de 1.000 ºC, a farinha entra no forno rotativo, de 78 m de comprimento e 4.6 m de diâmetro, onde ocorrem as restantes reacções químicas que dão origem ao clínquer.

O fornecimento de combustível ao forno é realizado pelo queimador principal, situado no cabeçote do forno, e pelo pré-calcinador, situado no encontro do forno com a torre de ciclones. A alta temperatura na entrada do pré-calcinador (1.000ºC) e as suas dimensões (que garantem um tempo de permanência próximo dos 3 s) permitem que neste ponto da instalação seja fornecida 20% da energia necessária para o processo. Este fornecimento energético pode ser realizado por meio de dois queimadores de combustível pulverizado, ou através de um tubo habilitado para a introdução de combustíveis alternativos.

O combustível utilizado no queimador principal e no permutador de calor é coque de petróleo, que é moído em dois moinhos verticais de rolos aproveitando parte dos gases de saída do permutador para a sua secagem.

Actualmente, estão a ser valorizados energeticamente pelo pré-calcinador pneus inservíveis e madeira triturada.

À saída do forno, o clínquer cai para um arrefecedor de grelha onde é submetido a um arrefecimento brusco, congelação das fases cristalinas, aproveitando-se parte deste ar aquecido como fornecimento de ar secundário para realizar a combustão no cabeçote do forno. Quando o clínquer sai do arrefecedor é transportado para um armazém coberto, a partir do qual se podem alimentar os moinhos de cimento e o carregamento de camiões.

Para o processo de moagem de cimento a fábrica dispõe de 5 moinhos de bolas. Desde a sua origem até hoje, a fábrica tem passado por contínuas mudanças com o objectivo de melhorar a qualidade dos seus produtos, a melhoria da competitividade e o respeito pelo ambiente. Fruto desse esforço é a instalação de dois moinhos verticais para a moagem de escória siderúrgica de alto-forno e de cimento, nos anos 2002 e 2011 respectivamente. O último dos quais foi objectivo de subvenção por parte do Ministério da Indústria.

Para além destes dois moinhos, em 2011, foi colocada em operação uma instalação de co-geração, conjuntamente com a HC Energía. Esta instalação gera 10 MW em dois motores Rolls Royce de gás, e os seus gases de escape são utilizados nos processos de secagem e moagem da escória granulada.

O sistema de armazenamento dos produtos finais é constituído por 15 silos para realizar carregamento a granel de camiões, e também com capacidade para carregamento de navios através de correia transportadora, da fábrica até às instalações dos silos de carga do porto de El Musel.

A fábrica dispõe ainda de cinco silos para alimentação de duas máquinas de ensacagem, com capacidade respectiva de 100 e 150 toneladas por hora em sacos de 35 kg, que alimentam uma paletizadora com capacidade de 4.000 sacos por hora.

Todo o processo de controlo da fábrica é realizado de forma informatizada a partir de uma Sala de Controlo.

A fábrica dispõe de um laboratório destinado essencialmente a:

- Caracterização química e mineralógica das diversas frentes de pedreira.

- Correcção do material proveniente da pedreira e ajuste dos montes de pré-homogeneização.

- Caracterização química e distribuição granulométrica do moinho de farinha, bem como a correcção dessa alimentação.

- Composição química, mineralógica, humidade e distribuição granulométrica de materiais externos (Reguladores de presa/pega, escórias siderúrgicas de alto-forno, cinzas volantes, adições de ferro e alumina).

- Controlo do material que alimenta o forno (Finura, composição química).

- Combustíveis: Capacidade calorífica, granulometria, humidade, teores de enxofre, cinzas, voláteis.

- Clínquer: Composição química, grau de cozedura, granulometria.

- Processos de moagem: Composição, alimentação, distribuição granulométrica.

- Produtos acabados: Ensaios químicos, físicos e mecânicos contemplados na regulamentação em vigor.

Industria

Industria Bodegas

Bodegas Aparcamientos

Aparcamientos Inmobiliaria

Inmobiliaria Medicina

Medicina Internacional

Internacional Arte

Arte